Dans le secteur des brasseries, la vapeur est traditionnellement privilégiée comme méthode de chauffage.

Tout le monde connait la vapeur. Les chaudières à tubes de fumée et, dans une moindre mesure, les générateurs de vapeur fournissent aux brasseurs un chauffage à la vapeur depuis des décennies. La production de moût est un processus à forte intensité énergétique qui nécessite des quantités considérables de chaleur. Ces méthodes de chauffage traditionnelles ont donné de bons résultats et ont été maintes fois couronnées de succès.

Alors pourquoi changer maintenant et quelle est l’alternative ?

L’alternative, ce sont les systèmes de chauffage par fluide thermique. Pour ce qui est de la raison du changement actuel, je suggère que les grands brasseurs qui fabriquent traditionnellement des millions de gallons de bière et de bière blonde continueront à utiliser de grandes chaudières à vapeur de type tube de fumée et des générateurs de vapeur. Cependant, avec l’incroyable essor du marché de la bière artisanale, fabriquée par de petits brasseurs indépendants, la vapeur ne doit pas toujours être considérée comme la solution la plus attrayante ou la plus abordable.

En comparaison avec les principaux acteurs du secteur, ces brasseurs indépendants produisent de petites quantités de bière, selon des normes exigeantes. Pourtant, le processus de brassage est essentiellement le même. Par conséquent, si l’on choisit la vapeur comme source de chaleur, il faut une version à plus petite échelle d’une centrale à vapeur, avec tous les coûts, la main-d’œuvre qualifiée et les exigences d’inspection d’un grand brasseur.

Opter pour le chauffage par fluide thermique élimine tous ces problèmes d’un seul coup et, plus important encore, n’affecte pas la saveur finale de la bière. Les systèmes à fluide thermique sont beaucoup plus faciles à utiliser et ne nécessitent donc pas de personnel spécialisé, sont très compacts et ont une consommation d’énergie considérablement plus faible.

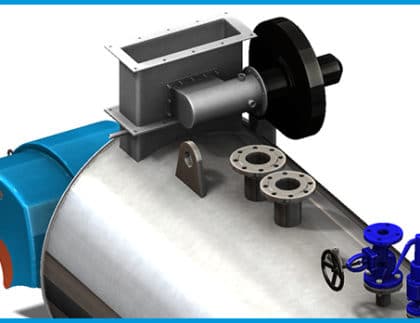

Le chauffage par fluide thermique est basé sur un principe similaire à celui d’un système d’eau chaude sanitaire. Il se compose d’un réchauffeur relié à des conduites d’aller et de retour en acier au carbone qui peuvent fournir de la chaleur à un ou plusieurs utilisateurs ou systèmes. Au lieu de l’eau qui circule dans la tuyauterie, un fluide thermique – le plus souvent une simple huile – est utilisé comme moyen de transfert de la chaleur.

L’un des facteurs clés pour atteindre des niveaux très élevés d’efficacité énergétique des systèmes est la capacité d’un système de fluide thermique à fonctionner à des températures élevées (jusqu’à 350°C sous forme standard) dans un simple circuit fermé. Par rapport à un système à vapeur, cela signifie qu’il n’y a pas de changement d’état du fluide, donc pas de condensat et donc pas de pertes de vapeur de revaporisation, pas de pertes de purge ou d’eau d’appoint nécessaires, pas de rejet d’effluents et un fonctionnement totalement exempt de corrosion sans qu’un traitement chimique coûteux soit nécessaire. Tout cela se traduit par des économies substantielles.

La première chaudière à moût à utiliser un réchauffeur de fluide thermique Babcock Wanson – et peut-être le premier réchauffeur de fluide thermique dans le secteur de la brasserie à notre connaissance – a été la brasserie Wye Valley dans le Herefordshire. À l’usine de Wye Valley 80brl, le système de chaudière à moût externe et le cuivre sont situés à côté d’un réchauffeur de fluide thermique Babcock Wanson TPC1000B, qui fonctionne au GPL. Le fluide thermique circule à travers l’échangeur de chaleur de la chaudière à moût qui, grâce à l’utilisation de fluide thermique, ne nécessite pas d’être classé comme récipient sous pression. Une fois à ébullition, le moût passe en thermosiphon à travers l’échangeur de chaleur sans qu’il soit nécessaire d’utiliser la pompe de coulée du cuivre.

Le système de contrôle de la chaudière à moût était une considération majeure pour Wye Valley. Leur plus gros vendeur est la Herefordshire Pale Ale qui a une couleur de seulement 8 EBC, donc une grande attention est requise pour la prise de couleur. Le système de contrôle intégré, couplé à un flux fixe de fluide thermique et au système de contrôle du brûleur Babcock Wanson, a assuré un transfert de chaleur très précis au processus, ce qui signifie également une réduction des coûts globaux de combustible.

Plus récemment, la brasserie Freedom Brewery – le premier brasseur de lager artisanal du Royaume-Uni – a changé pour utiliser un réchauffeur de fluide thermique Babcock Wanson TPC400B sur son site d’Abbots Bromley dans le Staffordshire, dans une installation similaire. Andrew Taylor, directeur de la brasserie Freedom, commente leur décision d’abandonner la vapeur : « nous avons choisi le fluide thermique parce qu’il est plus économique à installer et à faire fonctionner, qu’il occupe moins d’espace que la vapeur et qu’il offre une solution plus écologique ». Il est certain que les systèmes de chauffage à fluide thermique sont très compacts et ne nécessitent pas de travaux spécialisés sur le site, ce qui signifie qu’ils peuvent être installés dans un endroit pratique à proximité de l’utilisateur, sans avoir besoin de salles d’usine spécialisées ou de longues conduites de distribution.

Depuis son installation, Andrew est extrêmement satisfait des performances du réchauffeur de fluide thermique : « le réchauffeur a eu un rendement supérieur aux attentes. Il est compact, beaucoup plus rapide à mettre en service qu’une chaudière à vapeur et, comme il n’utilise pas la vapeur comme moyen de transfert de la chaleur, il est beaucoup moins cher à faire fonctionner car il n’y a pas de traitement de l’eau et pas de retour du condensat ».

Mais pour Andrew, la réduction des coûts énergétiques a finalement été le facteur le plus marquant : « Nos coûts énergétiques par litre brassé sont maintenant un sixième de ce qu’ils étaient auparavant ! C’est en partie parce que le système fait correspondre précisément l’apport en combustible aux besoins énergétiques de l’usine pour une efficacité opérationnelle maximale. La réduction de la demande en énergie s’accompagne également d’une diminution des émissions totales de gaz d’échappement, ce qui constitue un autre avantage environnemental pour la brasserie Freedom.

You must be logged in to post a comment.