Le monde est jonché de déchets plastiques. Le Royaume-Uni à lui seul utilise plus de 5 millions de tonnes de plastique par an, dont seulement 20 à 25 % sont récupérés ou recyclés. La grande majorité de ce chiffre de recyclage concerne les thermoplastiques qui peuvent être fondus et réutilisés à plusieurs reprises. Les thermodurcissables tels que les polymères et les plastiques à base d’époxy, en revanche, ne peuvent pas être séparés de leurs éléments constitutifs une fois durcis et continuent à se diriger vers les décharges.

La mise en décharge est manifestement mauvaise pour l’environnement, mais elle est également mauvaise pour les entreprises, car les coûts de mise en décharge continuent d’augmenter, tout comme les taxes sur les déchets. Le “virage vert” n’est plus un vague concept, mais il présente de réels avantages financiers et, pour le secteur de la construction qui génère environ un tiers de toutes les déchets, il constitue un facteur de plus en plus important pour remporter des appels d’offres de construction.

Un fabricant révolutionnaire a mis au point une nouvelle technologie – le moulage par impression en poudre (PIM) – qui permet de transformer les déchets de polymères mélangés indésirables en panneaux haute performance et durables sur le plan environnemental.

Ces panneaux sont résistants, lisses et polyvalents et conviennent à de nombreuses applications dans le domaine de la construction et au-delà. Ils sont conçus pour remplacer le contreplaqué importé ou les panneaux en plastique vierge, tout en étant entièrement recyclables en fin de vie. En fait, le fabricant affirme que le produit n’est pas seulement une alternative écologique au contreplaqué, mais qu’il est en fait un produit supérieur car il possède des propriétés techniques similaires à celles du contreplaqué, mais il est imputrescible, facile à couper sur place sans échardes ni poussière, tient la peinture plus longtemps et plus uniformément et peut être facilement fixé à l’aide de vis.

Comme on peut s’y attendre, il est un peu plus cher que le contreplaqué pour l’investissement initial (environ 10%), mais il a une durée de vie considérablement plus longue et il peut être recyclé encore et encore.

La technologie PIM étant un processus entièrement nouveau, Babcock Wanson UK a travaillé avec le fabricant dès le début. Babcock Wanson a conçu et construit l’ensemble du processus de chauffage et de refroidissement pour faire fonctionner le système PIM basé sur son réchauffeur de fluide thermique EPC2000 ES. Le processus de production est alimenté par un mélange de déchets plastiques pulvérisés et nécessite un chauffage suivant un profil fixe pour faire fondre le plastique, maintenu à une température de contrôle étroite pendant une période, puis refroidi à un profil fixe pour assurer un produit parfait.

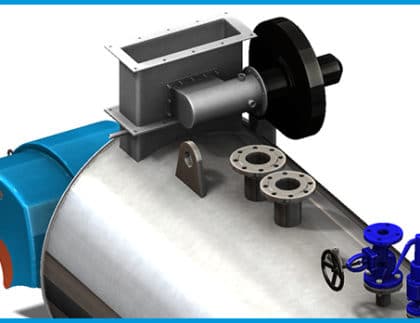

Le réchauffeur de fluide thermique EPC2000 ES avec récupérateur intégré des gaz d’échappement vers l’air de combustion a été choisi en raison de son rendement global élevé et de sa puissance totale répondant facilement à la demande du procédé. Le réchauffeur EPC2000 ES est un appareil de chauffage à combustion verticale, construit à partir de bobines concentriques continues avec une chambre de combustion à inversion de flamme et trois passages de gaz. Son double préchauffage de l’air de combustion assure un rendement de combustion élevé pouvant atteindre 92 %, tandis que son isolation complète de l’enveloppe extérieure garantit une perte de chaleur minimale.

Le système de fluide thermique a été conçu avec un circuit de refroidissement séparé (bien qu’utilisant le même fluide) utilisant des refroidisseurs à air soufflé, chacun équipé de deux ventilateurs de refroidissement axiaux pour fournir la charge de refroidissement.

Dix unités indépendantes de contrôle de la température ont été connectées aux réseaux de distribution de chauffage et de refroidissement pour alimenter automatiquement la chaîne de production en fluide chaud et froid, ce qui signifie que chaque partie de la chaîne peut se trouver à un moment différent du cycle thermique à un moment donné ; un facteur clé pour le système de production de la chaîne de production.

L’EPC2000 ES et le système de refroidissement font actuellement fonctionner une ligne de production mais ont une capacité pour une seconde. Il est possible d’ajouter de la production supplémentaire en ajoutant simplement de la capacité de chauffage et de refroidissement au fur et à mesure que la production augmente pour répondre à la demande.

L’un des principaux défis pour Babcock Wanson dans cette installation était de trouver un seul fluide capable à la fois de chauffer et de refroidir les moules. Babcock Wanson a fait des recherches dans le monde entier et a utilisé la modélisation thermodynamique pour sélectionner les fluides appropriés.

You must be logged in to post a comment.