ROTO-Konzentrator

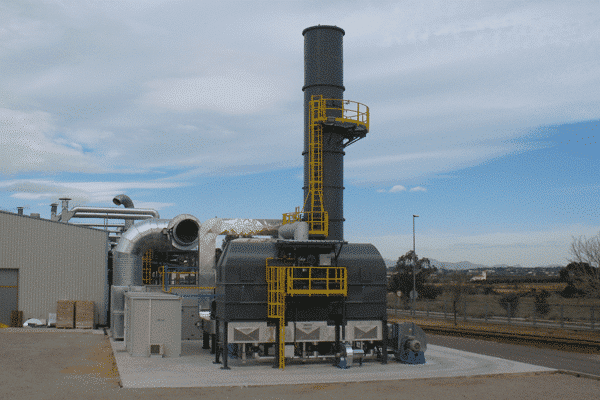

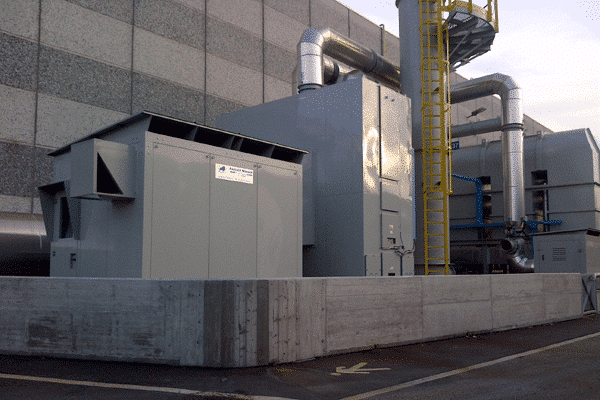

Typische Aufgabe ist die Behandlung von Prozessströmen zwischen 25.000 und 300.000 Nm3/h mit geringem VOC-Gehalt. Ein Roto-Konzentrator ist ein mit Zeolith beladenes rotierendes Rad, das flüchtige organische Verbindungen vorübergehend an der Matrix adsorbiert und sie so aus dem Abfluss entfernt. Dadurch entsteht ein VOC-reicher Strom mit viel geringerer Durchflussrate, der mit herkömmlichen Oxidationstechniken behandelt werden kann. Er ist einfach zu bedienen, sehr effektiv bei der Reduzierung von VOC-Emissionen, sicher und im Vergleich zu anderen Technologien wie der Aktivkohlefiltration äußerst kostengünstig.

Konzeption & Betrieb

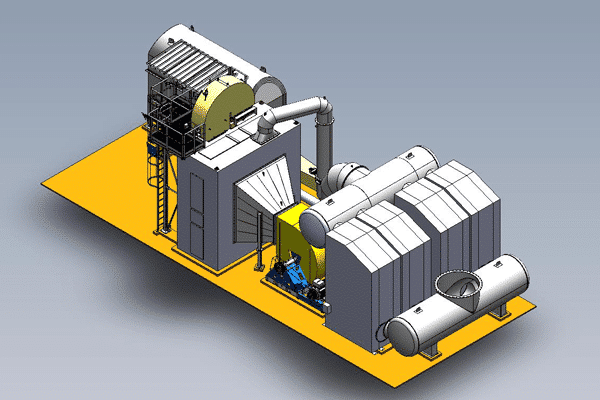

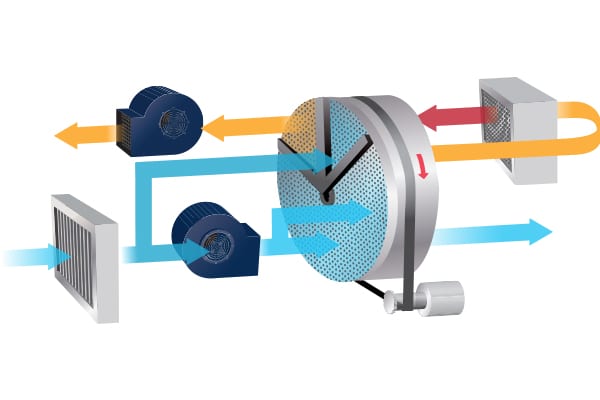

Das rotierende Rad verfügt über eine Wabenstruktur, die aus einer Zeolith-Matrix besteht. Zeolithe sind mikroporöse Aluminosilikatmaterialien, die eine sehr große Oberfläche für die Adsorption von VOC-Arten bieten. Der Roto-Konzentrator rotiert mit variabler Geschwindigkeit, in Abhängigkeit von den Prozessbedingungen typischerweise mit 1 bis 3 Umdrehungen/Stunde. 90 bis 95 % der Prozessemissionen fließen durch das Roto-Konzentratorrad und weiter zum Kamin, wobei die VOCs vorübergehend von den Zeolithen adsorbiert werden. Die restlichen 5-10 % des Emissionsstroms werden erhitzt und durch einen Abschnitt des Roto-Konzentrator-Rads geleitet, wo die Wärme bewirkt, dass die VOCs aus der Zeolithmatrix desorbieren und nach einer anschließenden Abkühlphase wieder den erforderlichen Zustand erreichen, um den Zyklus fortzusetzen. Dieser höher konzentrierte Strom wird dann mit einem Oxidationsmittel (in der Regel in einem regenerativen Oxidationsmittel, das oft im Auto-Thermal-Betrieb arbeiten kann) behandelt, das dem Rotationskonzentrator nachgeschaltet ist. Dadurch wird der zur Behandlung des gesamten Prozessstroms erforderliche Stützbrennstoff stark reduziert oder gar eliminiert.

Vorteile

- Kann ein hohes Volumen an Abluft mit einer Vielzahl von VOCs auf sehr kostengünstige Weise bewältigen

- Abscheidegrad 98 %

- Durch die Glättung von VOC-Konzentrationsspitzen werden sehr zuverlässige Emissionen erzielt

- Niedriger Energieverbrauch

- Die Größe des regenerativen Oxidationsmittels für den erforderlichen Prozessfluss wird um das Zehnfache oder mehr reduziert

- Langlebige Radkonstruktion (kein regelmäßiger Austausch erforderlich)

- Benutzerfreundliches Betriebssystem

- Niedrige Wartungskosten

- Geringerer Platzbedarf im Vergleich zu anderen Technologien zur Behandlung desselben Prozessflusses