Koncentrator obrotowy

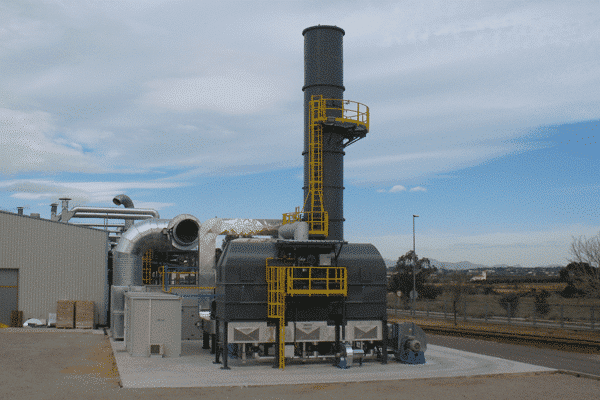

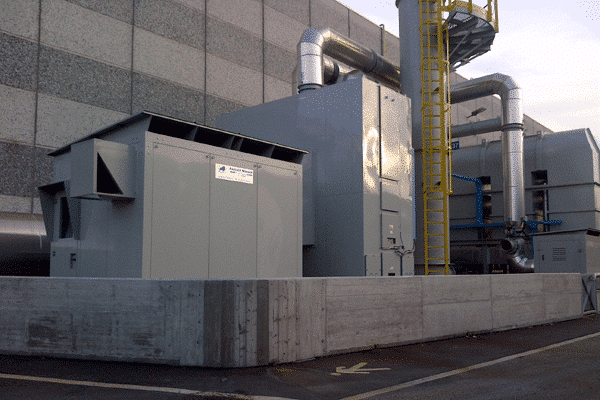

Typowym zadaniem tego urządzenia jest przetwarzanie przepływów procesowych o natężeniu od 25 000 do 300 000 Nm3/godz., o niskiej zawartości lotnych związków organicznych (LZO). Koncentrator obrotowy to w rzeczywistości zeolitowe koło obrotowe, które tymczasowo adsorbuje LZO na specjalną matrycę, usuwając je ze strumienia gazów wylotowych. Zapewnia to znacznie niższy przepływ strumienia bogatego w LZO, kierowanego do obróbki przez tradycyjne techniki dopalania. Urządzenie to jest łatwe w obsłudze, bardzo skuteczne w redukcji emisji LZO, bezpieczne i bardzo ekonomiczne w porównaniu z takimi innymi technologiami, jak filtracja z węglem aktywnym.

Projektowanie i obsługa

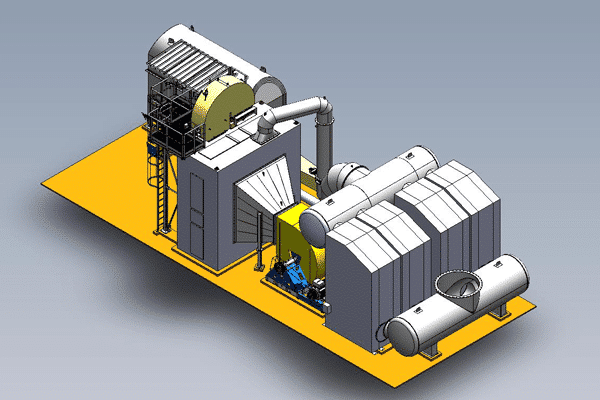

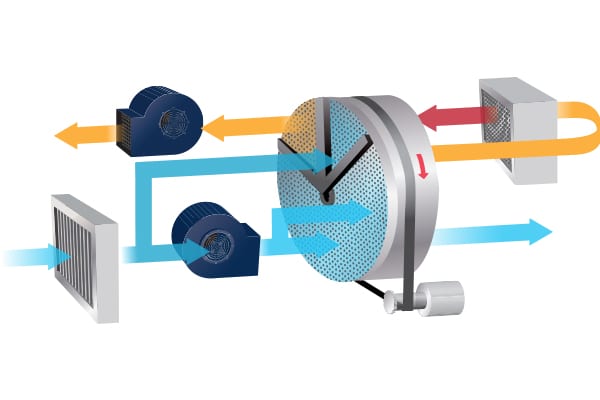

Koło obrotowe ma strukturę plastra miodu, uformowaną przez matrycę zawierającą zeolity. Zeolity to mikroporowate materiały glinokrzemianowe, które zapewniają bardzo dużą powierzchnię do adsorpcji LZO. Koncentrator obrotowy obraca się ze zmienną prędkością, zwykle od 1 do 3 obr./godz., zależnie od wymogów procesu.

Przez koło koncentratora i dalej do komina przechodzi od 90 do 95% gazów wylotowych procesu, przy czym LZO są tymczasowo adsorbowane na zeolit.

Pozostałe 5–10% przepływu jest podgrzewane i przepuszczane przez sekcję koła koncentratora. Tam ciepło sprawia, że LZO desorbują się z matrycy zeolitowej, przywracając ją, po etapie schłodzenia, do stanu umożliwiającego kontynuowanie cyklu. Ten bardziej skoncentrowany strumień jest następnie obrabiany w dopalaczu (zwykle w dopalaczu regeneracyjnym, który często może pracować w trybie automatycznym), umieszczonym za koncentratorem obrotowym. Pozwala to znacznie zmniejszyć lub nawet wyeliminować paliwo pomocnicze, wymagane do obróbki całego strumienia przepływu procesowego.

Zalety

- W bardzo ekonomiczny sposób obsługuje duże ilości powietrza wylotowego o różnorodnej zwartości LZO

- Poziom redukcji > 98%

- Wygładzanie szczytów stężenia LZO zapewnia bardzo dobre emisje

- Niskie zużycie energii

- Co najmniej 10-krotne zmniejszenie rozmiaru dopalacza regeneracyjnego dla wymaganego przepływu procesu

- Wytrzymała konstrukcja koła (brak konieczności okresowej wymiany)

- System operacyjny przyjazny dla użytkownika

- Niskie koszty utrzymania

- Mniejsze zapotrzebowanie na miejsce w porównaniu z innymi technologiami