ROTOconcentrador

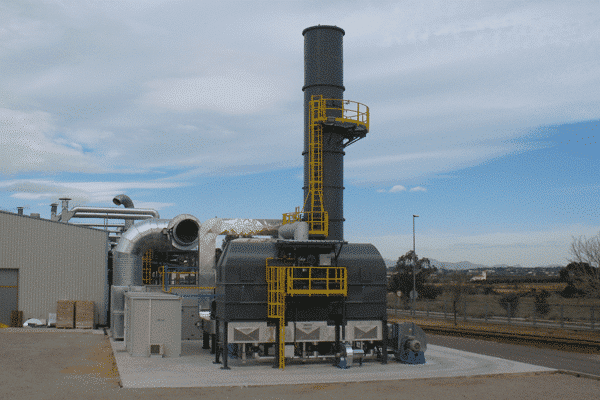

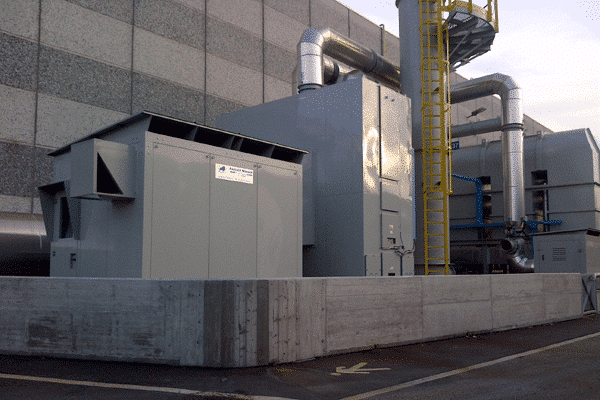

Una operación típica es tratar flujos de proceso de entre 25 000 y 300 000 Nm3/h que contienen niveles bajos de COV. Un rotoconcentrador es una rueda giratoria cargada con zeolita que adsorbe temporalmente COV en su matriz y los elimina del flujo de efluente para, a su vez, proporcionar un flujo rico en COV con un caudal mucho menor para su tratamiento por técnicas de oxidación tradicionales. Se trata de un sistema fácil de usar, muy eficaz para reducir las emisiones de COV, seguro y muy rentable en comparación con otras tecnologías como, por ejemplo, el filtrado de carbón activo.

Diseño y funcionamiento

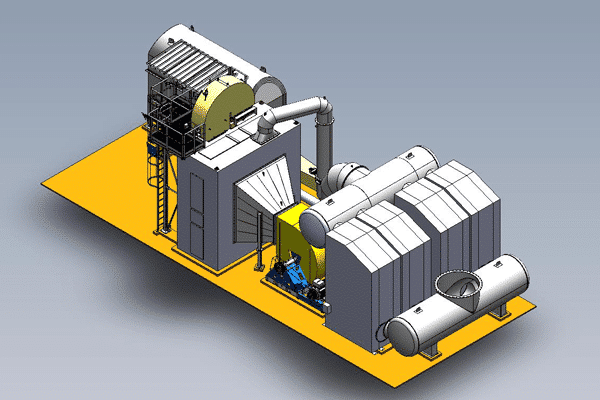

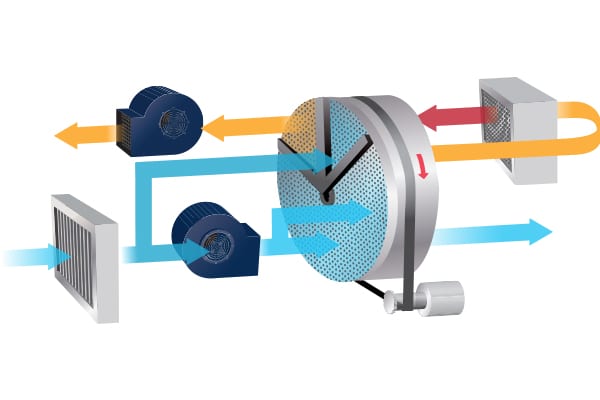

La rueda giratoria presenta una estructura de nido de abeja formada por una matriz que contiene zeolitas. Las zeolitas son materiales aluminosilicatos microporosos que ofrecen una superficie muy amplia para la adsorción de COV. El rotoconcentrador gira con una velocidad variable, normalmente, de 1 a 3 revoluciones/hora, dependiendo de las condiciones del proceso.

Entre un 90 y un 95 % del flujo de efluente del proceso atraviesa la rueda del rotoconcentrador en su recorrido hacia la chimenea, con el resultado de que los COV se adsorben temporalmente en la zeolita.

El 5-10 % del flujo restante se calienta y atraviesa una sección de la rueda del rotoconcentrador en que el calor provoca que los COV se desorban de la matriz de zeolita y recuperen, tras una fase de enfriamiento posterior, el estado necesario para continuar el ciclo. Este flujo de mayor concentración se procesa a continuación en un oxidador (normalmente, un oxidador regenerativo que a menudo puede funcionar en modo autotérmico) situado después del rotoconcentrador. Este enfoque elimina o reduce en gran medida el combustible auxiliar necesario para el tratamiento del caudal de flujo total del proceso.

Ventajas

- Posibilidad de gestionar de un modo muy rentable un volumen elevado de aire de efluente con una gran variedad de COV

- Índice de reducción >98 %

- La atenuación de los picos de concentración de COV genera unas emisiones muy fiables.

- Bajo consumo de energía

- Reducción en 10 veces o más el tamaño del oxidador regenerativo para el flujo de proceso necesario

- Construcción de la rueda de larga duración (no es necesario efectuar ninguna sustitución periódica)

- Sistema de funcionamiento intuitivo

- Costes de mantenimiento bajos

- Reducción de la superficie útil necesaria en comparación con otras tecnologías para el tratamiento del mismo flujo de proceso