Arigna Fuels a fait confiance à Babcock Wanson pour installer un oxydateur thermique récupérateur.

Arigna Fuels, situé dans le comté de Roscommon en Irlande, est une entreprise innovante qui convertit la biomasse en un combustible écologique à haute densité énergétique disposant des mêmes caractéristiques que de nombreux combustibles fossiles existants. Pour y parvenir elle a développé son propre système de traitement basé sur la torréfaction de la biomasse (procédé de chauffage anaérobie).

Au cœur du système d’Arigna se trouvent deux réacteurs étanches à atmosphère contrôlé. L’un est utilisée pour sécher la biomasse et l’autre pour le processus de torréfaction lui-même. On chauffe la biomasse brute dans le premier réacteur pour en retirer l’eau et sécher la matière. Cela déclenche également une réaction thermique qui décompose l’hémicellulose à l’intérieur de la structure de la plante. La biomasse séchée est ensuite acheminée vers le deuxième réacteur où la torréfaction se fait à une température plus élevée. Les deux réacteurs sont chauffés à l’aide d’un fluide thermique.

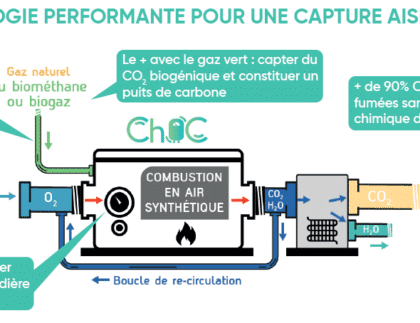

Comme on peut s’y attendre, un tel procédé nécessite un apport énergétique important, ce qu’Arigna tenait à minimiser pour produire un combustible véritablement durable. Une solution ingénieuse a été développée en collaboration avec Babcock Wanson : le réchauffage du fluide thermique est assurée par l’intégration d’un oxydateur thermique récupérateur alimenté lui-même par le gaz produit par le procédé de torréfaction. Avec ce système le procédé devient principalement auto-alimenté et aide ainsi Arigna à atteindre les objectifs d’émission du site.

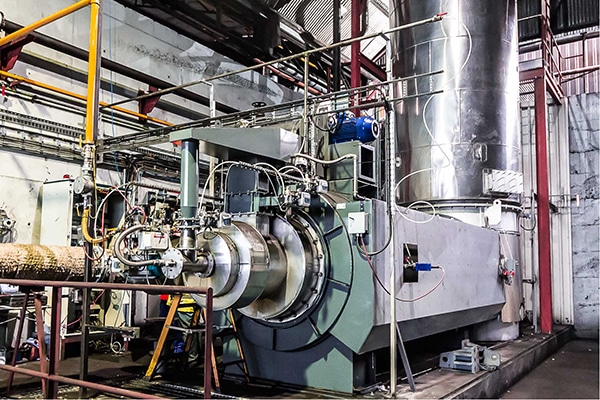

Les réacteurs d’Arigna rejettent des gaz de torréfaction à relativement faible pouvoir calorifique. L’oxydateur thermique récupérateur Babcock Wanson oxyde ce gaz à 850⁰C pendant environ 0,8 seconde avant de le rejeter dans l’atmosphère sous forme de gaz d’échappement inoffensif. Les oxydateurs récupératifs sont idéaux pour les procédés industriels où se combinent une demande élevée d’énergie et création d’effluents organiques gazeux. Ils sont de plus en plus utilisés pour leur démarrage rapide et leur efficacité de récupération de l’énergie , ainsi que de leur fonctionnement sûr et fiable.

En même temps que la biomasse est torréfié, l’unité de récupération de chaleur transfère jusqu’à 2,5 MW d’énergie au fluide thermique par l’oxydation des gaz de torréfaction. Le dispositif de récupération de chaleur est basé sur une conception verticale de type serpentin, avec un premier passage de gaz ascendant et une boîte de retournement amène ensuite le flux gazeux dans une direction descendante entre les serpentins. .

Le système de récupération de chaleur de l’oxydateur thermique récupérateur est couplé à une chaudière fluide thermique Babcock Wanson TPC1500B afin de permettre un démarrage rapide et efficace du procédé avant que l’oxydateur et les réacteurs se réchauffent. Un brûleur au propane est utilisé sur l’oxydateur thermique récupérateur pendant cette phase de démarrage, il est rapidement réduit à une flamme de secours de 50 à 100 kW lorsque les gaz de torréfaction permettent le chauffage du procédé qui devient auto alimentée. .

L’ensemble du système d’oxydation et de récupération de chaleur est contrôlé par un automate programmable et une interface homme-machine (IHM) connectées au système SCADA du site d’Arigna.

En sortie du torréfacteur, le produit obtenu est refroidi et briqueté pour obtenir un combustible plus écologique et plus durable.

“Au fur et à mesure du développement et de la conception du procédé, les paramètres de fonctionnement ont dû être ajustés et modifiés à de nombreuses reprises. L’oxydateur thermique récupérateur s’est avéré très souples et résilients aux changements de paramètres. Il a permis d’atteindre et même dépasser les performance en terme de consommation d’énergie et d’émission de polluants du site dans une plage de fonctionnement étendue”, a commenté Peter Layden, directeur de la R&D chez Arigna Fuels. “Nous sommes en phase de spécification détaillée pour une usine beaucoup plus grande et nous avons l’intention d’utiliser cette technologie dans la prochaine étape de notre développement”.

You must be logged in to post a comment.