Chris Horsley, Diretor Executivo da Babcock Wanson, apresenta o caso financeiro para empresas que operam equipamentos antigos e ineficientes de aumento de calor para actualizar para sistemas modernos para melhorar a eficiência e reduzir o consumo de energia.

Para competir na fabricação moderna, a eficiência é a chave: eficiência energética, eficiência de custos, eficiência de tempo. O equipamento de aumento de calor há 30 anos não foi projectado para ser extremamente eficiente – não precisava ser; o combustível era abundante e de baixo custo.

Hoje em dia, o combustível está longe de ser barato e o uso de energia e a pegada de carbono de uma empresa são tópicos importantes; portanto, as organizações com equipamentos antigos de aumento de calor precisam rever as suas opções. Ao contrário dos sistemas modernos de aumento de calor, o equipamento antigo não apenas desperdiça dinheiro, pois muitas vezes consome combustível, mas também não tem o controle de temperatura que os sistemas modernos oferecem e, consequentemente, desperdiça energia.

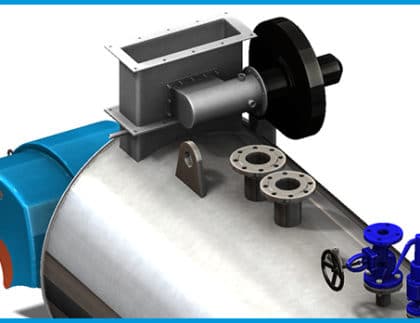

Um dos principais desenvolvimentos no campo do aumento de calor que levou a contas drasticamente reduzidas é o desenvolvimento de sistemas de aquecimento de fluido térmico de alta eficiência, o melhor dos quais incluirá economizadores integrais para garantir um consumo de combustível muito baixo, mesmo quando operando em altas temperaturas de fluido. Os sistemas de aquecimento de fluido térmico podem usar 20-50% menos energia para transferir a mesma quantidade de calor quando comparados aos sistemas tradicionais de aquecimento a vapor.

Para atingir altos níveis de eficiência energética do sistema, um sistema de fluido térmico funciona em altas temperaturas (até 350 ° C na forma padrão) num circuito fechado simples, sem mudança de estado do fluido levando a nenhuma condensação e, portanto, nenhuma perda de vapor instantâneo. Também não há necessidade de reposição de água, descarga de efluentes e um sistema livre de corrosão sem a necessidade de tratamento químico dispendioso. Tudo isso resulta em uma economia substancial.

Um sistema de aquecimento de fluido térmico é compacto e não precisa de trabalho especializado no local, o que significa que pode ser instalado num local conveniente perto do usuário, sem a necessidade de salas de plantas especializadas e tubulação de distribuição.

A Webster & Horsfall converteu de geradores de vapor num sistema de aquecimento de fluido térmico Babcock Wanson TPC600B em 2011 para a fabricação de fio trefilado de alta resistência. Isso foi realizado como parte de um projecto em conjunto com o Carbon Trust para reduzir custos e pegada de carbono e melhorar a eficiência por meio da modernização de máquinas e infraestrutura. Como resultado, eles viram uma queda de 35% no uso anual de kW, provando ser um terço mais eficiente, mais fácil de manter e mais rápido de responder do que o sistema anterior baseado em vapor.

Esta história de economia de energia é frequentemente repetida por empresas que investem em sistemas modernos de aumento de calor.

A TRB é um fabricante líder de equipamento original que fabrica soluções leves sob medida e conjuntos fabricados sob medida. A empresa actualizou de prensas de cilindro aquecidas a vapor para um sistema de aquecimento e refrigeração de fluido térmico Babcock Wanson TPC600B a gás, ao mesmo tempo em que instalou novas placas. Eles relataram ter recebido 70% de economia de custos, não ter que lidar com a corrosão e reduzir as emissões. Resultou no aumento da capacidade produtiva com produtos de melhor qualidade, conferindo à TRB uma vantagem competitiva.

Para a TRB, a economia de energia é importante, mas tão crucial é a capacidade de manter o controle de temperatura constante. Com um sistema de aquecimento e refrigeração de fluido térmico, o controle de temperatura é muito mais preciso sem causar queda de temperatura. O sistema também fornece temperaturas de aumento programáveis e uma refrigeração controlada num determinado período de tempo.

Mas é importante notar que os sistemas de aquecimento de fluido térmico não atendem aos requisitos de todas as indústrias, pois são incapazes de fornecer calor directo e indirecto necessário simultaneamente para alguns processos. Para eles, a nova geração de geradores de vapor de alta eficiência, como os geradores de vapor Babcock Wanson ESM, que consomem menos energia e têm emissões reduzidas, juntamente com segurança aprimorada e simplicidade de controle, são a resposta. Eles fornecem eficiências operacionais de até 96% com emissões gerais muito baixas.

Os modernos geradores de vapor incluem um queimador controlado com precisão que cria uma entrada de calor definida para uma bobina dupla de tubo de aço, através do qual uma quantidade precisa de água de alimentação é bombeada. Um separador de vapor / água é incorporado na saída da serpentina para garantir boas condições para a produção de vapor dentro da própria serpentina e vapor seco de boa qualidade na saída do separador.

O Hospital de Bedford mudou para modernos geradores de vapor e relatou economia de carbono de 1.687 toneladas de CO2e e redução de custos apenas com combustível de caldeira de cerca de £ 525.000. Eles instalaram três Geradores de Vapor ESM Babcock Wanson 2500kg / h equipados com economizadores de gás de exaustão de alta eficiência. O combustível primário usado é o gás (com uma unidade configurada para operação com combustível duplo como medida de precaução), que é mais barato, resultou na eliminação do armazenamento de combustível no local e em uma operação mais silenciosa, limpa e fria.

Assim como essas empresas, grandes e pequenas empresas podem mudar para sistemas de fluido térmico ou modernos geradores de vapor e fazer economias impressionantes – tudo se resume a fazer o investimento certo.

Para competir na fabricação moderna, a eficiência é a chave: eficiência energética, eficiência de custos, eficiência de tempo. O equipamento de aumento de calor há 30 anos não foi projectado para ser extremamente eficiente – não precisava ser; o combustível era abundante e de baixo custo.

Hoje em dia, o combustível está longe de ser barato e o uso de energia e a pegada de carbono de uma empresa são tópicos importantes; portanto, as organizações com equipamentos antigos de aumento de calor precisam rever as suas opções. Ao contrário dos sistemas modernos de aumento de calor, o equipamento antigo não apenas desperdiça dinheiro, pois muitas vezes consome combustível, mas também não tem o controle de temperatura que os sistemas modernos oferecem e, consequentemente, desperdiça energia.

Um dos principais desenvolvimentos no campo do aumento de calor que levou a contas drasticamente reduzidas é o desenvolvimento de sistemas de aquecimento de fluido térmico de alta eficiência, o melhor dos quais incluirá economizadores integrais para garantir um consumo de combustível muito baixo, mesmo quando operando em altas temperaturas de fluido. Os sistemas de aquecimento de fluido térmico podem usar 20-50% menos energia para transferir a mesma quantidade de calor quando comparados aos sistemas tradicionais de aquecimento a vapor.

Para atingir altos níveis de eficiência energética do sistema, um sistema de fluido térmico funciona em altas temperaturas (até 350 ° C na forma padrão) num circuito fechado simples, sem mudança de estado do fluido levando a nenhuma condensação e, portanto, nenhuma perda de vapor instantâneo. Também não há necessidade de reposição de água, descarga de efluentes e um sistema livre de corrosão sem a necessidade de tratamento químico dispendioso. Tudo isso resulta em uma economia substancial.

Um sistema de aquecimento de fluido térmico é compacto e não precisa de trabalho especializado no local, o que significa que pode ser instalado num local conveniente perto do usuário, sem a necessidade de salas de plantas especializadas e tubulação de distribuição.

A Webster & Horsfall converteu de geradores de vapor num sistema de aquecimento de fluido térmico Babcock Wanson TPC600B em 2011 para a fabricação de fio trefilado de alta resistência. Isso foi realizado como parte de um projecto em conjunto com o Carbon Trust para reduzir custos e pegada de carbono e melhorar a eficiência por meio da modernização de máquinas e infraestrutura. Como resultado, eles viram uma queda de 35% no uso anual de kW, provando ser um terço mais eficiente, mais fácil de manter e mais rápido de responder do que o sistema anterior baseado em vapor.

Esta história de economia de energia é frequentemente repetida por empresas que investem em sistemas modernos de aumento de calor.

A TRB é um fabricante líder de equipamento original que fabrica soluções leves sob medida e conjuntos fabricados sob medida. A empresa actualizou de prensas de cilindro aquecidas a vapor para um sistema de aquecimento e refrigeração de fluido térmico Babcock Wanson TPC600B a gás, ao mesmo tempo em que instalou novas placas. Eles relataram ter recebido 70% de economia de custos, não ter que lidar com a corrosão e reduzir as emissões. Resultou no aumento da capacidade produtiva com produtos de melhor qualidade, conferindo à TRB uma vantagem competitiva.

Para a TRB, a economia de energia é importante, mas tão crucial é a capacidade de manter o controle de temperatura constante. Com um sistema de aquecimento e refrigeração de fluido térmico, o controle de temperatura é muito mais preciso sem causar queda de temperatura. O sistema também fornece temperaturas de aumento programáveis e uma refrigeração controlada num determinado período de tempo.

Mas é importante notar que os sistemas de aquecimento de fluido térmico não atendem aos requisitos de todas as indústrias, pois são incapazes de fornecer calor directo e indirecto necessário simultaneamente para alguns processos. Para eles, a nova geração de geradores de vapor de alta eficiência, como os geradores de vapor Babcock Wanson ESM, que consomem menos energia e têm emissões reduzidas, juntamente com segurança aprimorada e simplicidade de controle, são a resposta. Eles fornecem eficiências operacionais de até 96% com emissões gerais muito baixas.

Os modernos geradores de vapor incluem um queimador controlado com precisão que cria uma entrada de calor definida para uma bobina dupla de tubo de aço, através do qual uma quantidade precisa de água de alimentação é bombeada. Um separador de vapor / água é incorporado na saída da serpentina para garantir boas condições para a produção de vapor dentro da própria serpentina e vapor seco de boa qualidade na saída do separador.

O Hospital de Bedford mudou para modernos geradores de vapor e relatou economia de carbono de 1.687 toneladas de CO2e e redução de custos apenas com combustível de caldeira de cerca de £ 525.000. Eles instalaram três Geradores de Vapor ESM Babcock Wanson 2500kg / h equipados com economizadores de gás de exaustão de alta eficiência. O combustível primário usado é o gás (com uma unidade configurada para operação com combustível duplo como medida de precaução), que é mais barato, resultou na eliminação do armazenamento de combustível no local e em uma operação mais silenciosa, limpa e fria.

Assim como essas empresas, grandes e pequenas empresas podem mudar para sistemas de fluido térmico ou modernos geradores de vapor e fazer economias impressionantes – tudo se resume a fazer o investimento certo.

You must be logged in to post a comment.