AIM Composites has installed a Babcock Wanson Thermal Fluid System into its facility in Waterbeach, Cambridgeshire to heat and control the cooling of its new press producing lightweight panels and mouldings for the transport sector.

Thermal Fluid Heating & Cooling System for Composite Manufacturer

AIM Composites has installed a Babcock Wanson Thermal Fluid System into its facility in Waterbeach, Cambridgeshire to heat and control the cooling of its new press producing lightweight panels and mouldings for the transport sector.

AIM uses the latest advanced composite materials for optimum weight saving and structural performance. Its products are used across the transport market, with the main focus in the aviation sector. In order to produce larger components with repeatable high quality for this market, AIM Composites made the decision to install a new, larger press.

The existing presses at the site were steam fed and water cooled but the company found the system to lack the precise controllability and flexibility it required. Based on extensive experience in this field, specialist process heating company Babcock Wanson advised the use of a Thermal Fluid Heating system instead.

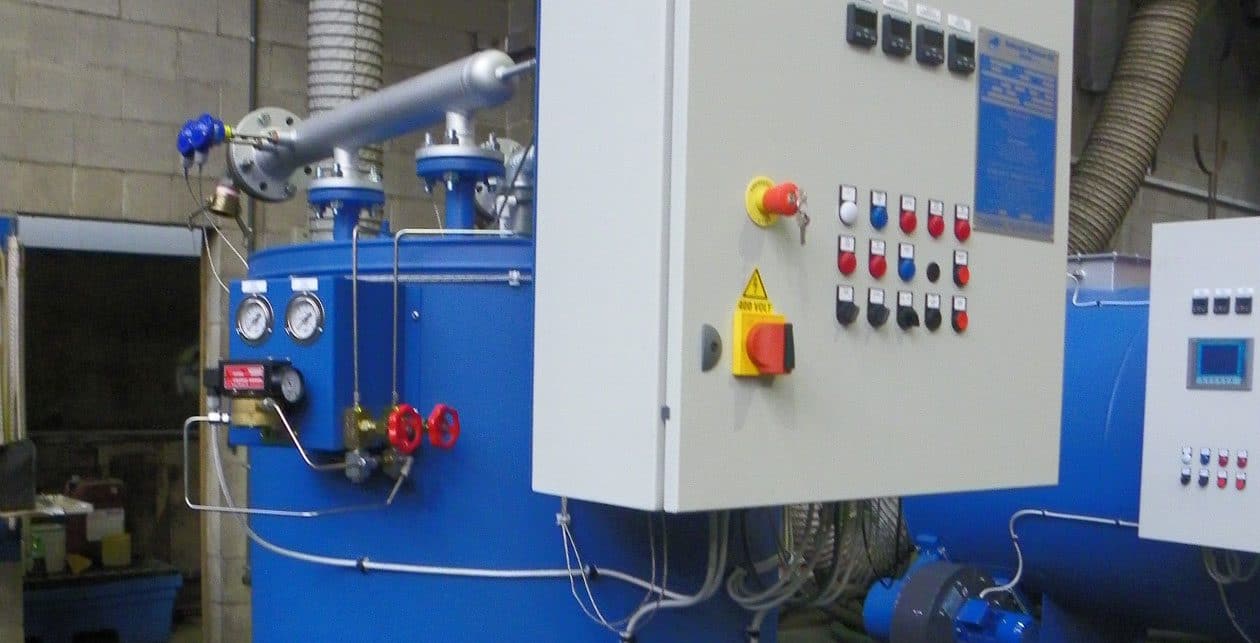

TPC1500B Thermal Fluid Heater

A Babcock Wanson TPC1500B Thermal Fluid Heater was chosen to provide the heating, coupled to a purpose designed control loop to cool the system against a pre determined profile. A single fluid is used throughout the system for ease of operation and maximum efficiency.

Control of the complete heat / cool cycle is achieved using a bespoke Temperature Control Unit and dedicated software, also designed and installed by Babcock Wanson. The unique menu driven software allows for up 50 heating/cooling profiles to be uploaded and stored in its memory, with each profile offering up to six temperature ramp and dwell stages. A simple menu driven selection then allows the process to run completely automatically. Not only does this provide AIM Composites with exceptional flexibility but the minimal need for operator involvement allows for greater speed and repeatability of the process. All data is stored in the controller for download and review as required thereby also providing an accurate and simple record of the heat treatment process – a useful tool to help AIM Composites meet its customer requirements.

Client Reaction

David Drewry, Technical Director for AIM Composites, is very pleased with the results: “Converting to thermal fluid heating and cooling has resulted in a reduction in process cycle time by up to 30%. This significant improvement in efficiency is obviously a key benefit to us. Other benefits include reduced maintenance costs, reduced energy costs (replacing three steam boilers by one thermal heater) and an increase in available floor area (removal of the boiler house and old cooling system).

“We have not worked with Babcock and Wanson before but I have found the service provided to be of a very high standard.”

The TPC1500B Thermal Fluid System not only heats and cools the current presses at AIM, but also has the capacity to support a second press, should future production rates demand.

The TPC Series of Thermal Fluid Heaters are fully automatic coil type, multi-pass thermal fluid heaters complete with integrated burner, control system and safety devices. They provide optimal distribution of the heat exchange, high fluid velocity and specialist flow control for long fluid life and the highest safety; all this coupled to very low emissions and low running costs.

Customer Testimonials

Xabier Garcia Mitjavila, Corbion, Engineering team leader“Babcock Wanson ha resultado ser un importante colaborador de Corbion, ofreciéndonos soluciones de mejoras de eficiencia y seguridad que han supuesto además un significativo ahorro de coste.”

Antonio Llabería, Engineering Manager at Ercros Tarragona“Desde Ercros llevamos años colaborando con Babcock Wanson y destacamos la fiabilidad y robustez de sus productos, así como su capacidad para entender y adaptarse a nuestras necesidades.”

Sam Robinson, Gerente de Ingeniería y Mantenimiento de Planta, Gurit Composite Component"Las calderas están bien construidas, son fáciles de mantener y han funcionado bien. Una unidad existente en la planta ha funcionado aproximadamente 24/7 360 días con sólo un sólo fallo en ocho años. Los controles son sencillos sin ningún añadido complicado innecesario, lo cual es de agradecer; están construidos para llevar a cabo lo que se requiere y funcionan muy bien."

Andrew Taylor, Director de la Cervecería Freedom"Elegimos el fluido térmico porque era más económico a la hora de de instalar y operar, tiene un menor requerimiento de espacio que el vapor y proporciona una solución más ecológica."

Duncan McLeod, Gerente de Ingeniería, Total Bitumen Preston"Entre los principales beneficios que ya se han obtenido de las calderas EPC se encuentran la reducción de los costos de combustible y de las emisiones de la chimenea, una mayor eficiencia y el paso al gas natural en lugar del combustible pesado, lo que ha eliminado la necesidad de almacenamiento de combustible en el lugar."

Jeff Farey, Gerente de Mantenimiento, Beardow Adams“Las calderas Babcock Wanson han demostrado ser fiables en toda nuestra empresa (y) siempre ha dado un buen servicio.”

David Drewry, Director Técnico de AIM Composites"No habíamos trabajado con Babcock Wanson antes, pero he encontrado que el servicio prestado es de un nivel muy alto."

Nicola Lord, Gerente de la Fábrica de Productos Químicos Blackburn"Hemos encontrado que el equipo de Babcock Wanson es eficiente y fiable y han demostrado tener un buen servicio de atención al cliente."

Allan Goulden, Director de Ingeniería de Eco-Oil"Reducir los costos de energía era nuestro principal objetivo y sabíamos que podíamos hacer considerables ahorros al pasar del vapor al fluido térmico como fuente de calor para nuestro proceso. Investigamos las opciones a fondo y decidimos que Babcock Wanson ofrecía la mejor solución. Hasta la fecha se ha demostrado que tenemos razón: el sistema ha reducido nuestros costos de energía y es fácil de usar con muy buen control."

Douglas Watt, Ingeniero de Proceso Senior, Eastham Refinery Ltd."Las calderas han cumplido con nuestras expectativas y son fáciles de operar. Han resultado una reducción significativa del costo de combustible sobre nuestras anteriores calderas de aceite."

You must be logged in to post a comment.